Zuschnittlösung in neuer Dimension

Seit mehr als vier Jahrzehnten ist FMD, einst hervorgegangen aus den Flötotto Möbelwerken Dissen, erfolgreich tätig. Schon seit 1992 beschäftigt sich das Unternehmen mit Zerlegtmöbeln. Seinerzeit war FMD der erste Anbieter überhaupt, der mit einer zerlegten Vitrine als Mitnahmemöbel in Erscheinung trat. Das war der Grundstein für eine bis heute anhaltende kontinuierliche Entwicklung, getragen von der Konzentration auf die Herstellung von zerlegten Möbeln seit 1995 und die gleichzeitig stetige Erweiterung der Produktpalette. ,,Heute zählen führende Einrichtungshäuser mit SBMärkten für Junges Wohnen ebenso zu unseren Kunden wie Discounter aus dem Lebensmitteleinzelhandel, Baumärkte und der Versandhandel“, erklärt Georg Neumann aus der FMD-Geschäftsleitung. Dabei ist FMD sowohl national als auch europaweit aktiv und sieht sich als Qualitätsführer im Preiseinstiegssegment. Übrigens ist FMD Teil der Horstmann Group, einem Verbund aus 30 Unternehmen aus fünf Industriezweigen. Darunter auch die Möbelindustrie, zu der neben FMD auch Beckermann Küchen zählt. Stammsitz von FMD ist Dissen am Teutoburger Wald, wo 2001 eine Verdoppelung der Betriebsfläche und des Weiteren eine Modernisierung und Aufstockung des Maschinenparks erfolgte. 2011 wurde in Hüllhorst ein Logistikzentrum mit 19 000 m2 für die Lagerung und den Versand aller Produkte installiert, die von dort sowohl an Wiederverkäufer als auch direkt an Endkunden aus dem ECommerce gehen. Heute fertigen über 200 Mitarbeiter pro Jahr rund zwei Millionen Möbel – von Vitrinen über Regale, Garderoben und Multimediamöbeln bis hin zu Schreibtischen. Sie erwirtschaften einen Umsatz von etwa 50 Mio. Euro. ,,Insgesamt haben wir ein Programm von 350 Produkten mit mehr als 600 Varianten“, verdeutlicht Neumann die Vielfalt, mit der es die Produktion zu tun hat. War bis dato die Produktion ausschließlich in Dissen angesiedelt, so ändert sich das jetzt mit dem neuen, zentral organisierten Zuschnitt am dritten Standort in Melle, wo eine Halle des Gesellschafters Jürgen Horstmann zur Verfügung stand, die bis zu diesem Zeitpunkt als Lagerhalle vermietet war. ,,So konnten wir uns auf die Investition in die Maschinen konzentrieren, die insgesamt rund 3 Mio. Euro beträgt. Und zum Glück liegen die beiden Standorte nur 20 Autominuten auseinander“, so Neumann. ,,Damit ist die Anbindung hinsichtlich Logistik und Transport kein Problem für uns.“ Damit es angesichts der Produktvielfalt auch in der Produktion keine Probleme gibt, war für die Konzeption des neuen Zuschnittzentrums besondere Expertise gefragt. Diese fand FMD beim Flensburger Maschinen- und Anlagenbauer Anthon, ein High-Tech-Unternehmen mit einem besonders ausgeprägten Kompetenz-Mix aus schwerem Maschinenbau und modernen Software-Lösungen.

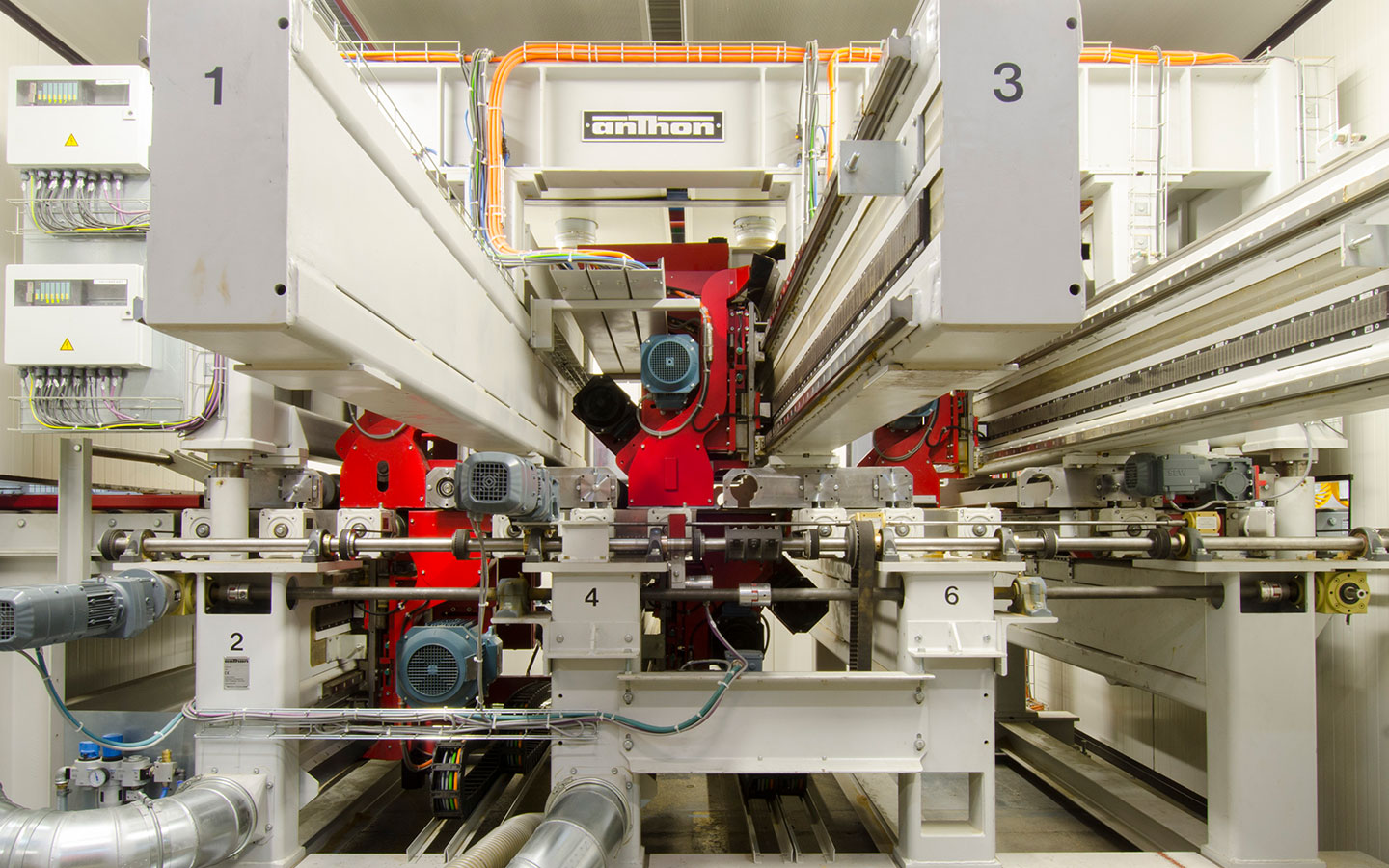

,,Die Anforderungen, die FMD in diesem Projekt an uns stellte, waren wahrlich sehr vielfältig“, erinnert sich Anthon-Vertriebsleiter Bernd Jochims. ,,Die FMD-Anlage, die in enger Abstimmung mit dem Kunden entwickelt wurde, besitzt ein ganze Reihe von Besonderheiten. Schlussendlich konnten wir alle Kundenwünsche in der Anlagenplanung berücksichtigen.“ In Zukunft werden mit der neuen Anthon- Winkelanlage sämtliche Korpus- und Frontteile ebenso formatiert wie Rückwände und Schubkastenböden. Letztere – und außerdem Einlegeböden – übrigens auch für das Gruppenmitglied Beckermann Küchen. Erste Herausforderung bei der Projektierung war der zur Verfügung stehende Hallenplatz. Wie oft bei solchen Projekten ging es eng zu. Das Hallenlayout wurde dann so optimal gezeichnet, dass dort auch noch Platz für weitere Bearbeitungsschritte etwa mit Kantenanleimmaschinen vorhanden ist. Dabei nimmt die Sägenanlage ungefähr die Fläche von 25 x 35 m ein. Was zunächst aussieht wie eine klassische Winkelanlage mit Längs- und Quersäge, bei der jeweils die Sägeaggregate durch die Platten gefahren werden, entpuppt sich bei näherer Betrachtung in vielen Details als absolute Sonderlösung. Das beginnt schon bei der Beschickung. Um die sehr unterschiedlichen Materialien der Zuschnittsäge zuzuführen, wurde eine Kombination aus verschiedenen Zuführmöglichkeiten in dieser Anlage vereint: Einerseits übernimmt eine Vakuumbeschickung die Zuführung der Materialien mit sehr empfindlicher Oberfläche. Die Einzelplatten mit einer Plattenstärke von 10 bis 38 mm werden angesaugt und dann in der Paketbildestation zu einem Sägenpaket zusammengefasst. Es gibt aber auch eine Dünnplatten-Schubvorrichtung für HOF-Platten mit nur 2,5 mm Stärke, die mit dieser speziellen Beschickung im Minipaket bis 35 mm transportiert werden können. ,,Diese Kombination sorgt für eine hohe Leistung, selbst bei der Dünnplattenverarbeitung muss die Säge nie auf die Paketbildung warten“, erklärt Jochims. Die Pakete werden zunächst längs und dann quer aufgeteilt. Erste Station nach der Paketbildung ist der Vorbereitungstisch vor der Längssäge, der als Drehtisch ausgelegt ist, sodass die Pakete um 90 Grad gedreht werden können, um bei Bedarf auch Kopfschnitte ausführen zu können. Nach dem ersten Besäumschnitt wird die Platte oder das Plattenpaket in einem oder mehreren Schnitten der Länge nach aufgeteilt. Per Riementransport geht es danach weiter auf den Vorbereitungstisch der Quersäge. Hier werden die Teile rechtwinklig ausgerichtet und mit Klemmen fixiert, bevor die Quersäge ihre Arbeit beginnt und die weitere Aufteilung vornimmt. Beide Sägen sind mit einer automatischen Überwachung des Sägeblattes versehen, die ein seitliches Auswandern verhindert. Hierfür kommen sowohl elektronische Messeinrichtungen als auch Sägeblattstabilisatorenz um Einsatz. überhaupt sind die beiden Sägenaggregate für die Längs-und die Queraufteilung auf dem neusten Stand der Technik. Hightech pur, könnte man sagen. Zu den technischen Highlights zählen etwa der hochdynamische Vorschubantrieb mit bis zu 100 m/min., der anhand von Sensordaten automatisch angepasst wird, oder auch die Verschleißüberwachung der Werkzeuge, um nur eInIge zu nennen. Für jedes Plattenmaterial sind Parameter im Programm hinterlegt, sodass die Drücke der Positionierklammern und der Druckbalken automatisch entsprechend des zu verarbeitenden Materials angewählt werden. Beide Sägen haben eine maximale Schnitthöhe von 220 mm und sind mit Sägeblättern mit einem Durchmesser von 750 mm bestückt. Abgeworfene Säumlinge werden direkt an der Längs-bzw. an der Querseite zerkleinert. Hierfür ist jeweils eine Zerspanermühle vorgesehen, die die Säumlinge in eine absaugfähige Größe zerkleinert. Eine weitere Besonderheit der Anlage ist die Abstapelung, die für einen Nutzlastbereich bis 400 kg bei einer Gesamttragkraft von 750 kg ausgelegt ist. Neben einer Ausschleusstation für Halbformate gibt es eine vollautomatische Roboterabstapelung für die Fertigteile. So ist gewährleistet, dass einerseits Halbformatplatten für spezielle Aufträge gefertigt und dem Lagersystem zugeführt werden können und andererseits die vollautomatische Roboterabstapelung die Fertigteil-Stapel für die weiterverarbeitenden Maschinen bilden kann. Das Formatspektrum von 30 x 240 mm bis 3100 x 1 500 mm ist ebenso beachtlich wie die möglichen Stapelbildungen als Schachbrett, Reihe, Stufen oder Verschachtelung. Eine Kollisionsüberwachung mittels Distanzsensoren bzw. Raumscanner sorgt für Sicherheit. Und natürlich ist die Abstapelung geeignet für empfindliche Oberflächen. Für Effizienz und Wirtschaftlichkeit ist die Anthon-Schnittplanoptimierung „Secant“ verantwortlich, die nach verschiedenen Parametern konfiguriert werden kann. ,,Natürlich lässt sich damit ein minimaler Verschnitt erzeugen“, erläutert Jochims. ,,Aber ebenso ist es möglich, die Materialeinsparungen mit der Produktionszeit zu vergleichen, indem die volle Schnitthöhe der Säge so oft wie möglich genutzt wird oder indem einfachere und schnellere Schnittpläne hergestellt werden.“ Und es gibt weitere Besonderheiten. So dürfen Teilelisten Platten enthalten, die aus verschiedenen Materialien geschnitten werden sollen. ,,Secant“ fasst die Teile zusammen und erstellt eine Schnittliste für jedes einzelne Material. Auch kann die Ausrichtung eines geschnittenen Teils vollständig gesteuert werden, um das Teil mit Merkmalen des Materials wie Muster oder Oberfläche entsprechend auszurichten. Ein weiterer wichtiger Baustein ist der Leitrechner. Er hat die Aufgabe, die Verbindungen zu den übergeordneten Systemen wie dem Fertigungsleitsystem und dem Lager herzustellen sowie die Versorgung der Anlage mit den notwendigen Parametern und Bearbeitungsschritten sicherzustellen. ,,Die Software des Leitrechners wurde vollständig im Hause Anthon entwickelt und steht auf den Betriebssystemplattformen Linux und Windows zur Verfügung“, so Jochims. Die eigentliche Steuerung der Anlage erfolgt mittels einer „Siemens Simatic S7-1516″, an die alle Ein-und Ausgänge der Anlage wie Sensoren, Ventile und Antriebe angebunden sind. Im Übrigen steht die „ S7-1 516″ für hohe Performance, großen Speicherumfang und umfang reiche Datensicherheitsfunktionen.

Die Benutzerschnittstelle ist durch ein Siemens-Comfort-Panel mit Touch-Bildschirm realisiert. Damit kann der Bediener alle Parameter der Anlage beeinflussen und kontrollieren sowie jeden einzelnen Antrieb von Hand bewegen. Hier erfolgen auch Meldungen und Fehleranzeigen. Für die Fernwartung ist ein VPN-Router vorgesehen, der einen sicheren Zugang auf die Steuerung ermöglicht, um Wartung und Korrekturen durch Anthon in kurzer Zeit zu gewährleisten. Die Anthon-Hotline hat damit einen umfassenden Zugriff auf die Steuerung und kann schnell Fehlerursachen analysieren und gegebenenfalls beheben. Das garantiert minimale Ausfallzeiten für den Kunden. Durch das modulare System ergeben sich für die Zukunft zudem vielfältige Erweiterungs- und Optimierungs- Möglichkeiten. „Mit der von uns gelieferten Anlage hat FMD sich einen Wettbewerbsvorteil geschaffen, der es ihm über viele Jahre erlauben wird, seinen Kunden hochwertige Möbel flexibel, schnell und wirtschaftlich anbieten zu können“, fasst Jochims abschließend zusammen. Und FMD-Geschäftsführerin Vera Horstmann, die Tochter des Firmengründers und Gesellschafters Jürgen Horstmann, ergänzt: ,,Als inhabergeführtes Familienunternehmen planen und handeln wir nachhaltig. Dies ist der Maßstab für unser unternehmerisches Handeln, egal ob wir als Kunde oder Lieferant agieren. In Folge dessen führte uns der Weg zum Flensburger Unternehmen Anthon, das ebenso wie wir ,value 4 money‘ nicht nur verspricht, sondern auch tatsächlich liefert.“