„,Better at work‘ heißt das Ziel, das wir verfolgen“

Dieser Satz drückt die Philosophie von Kinnarps AB aus. „Darunter verstehen wir alle Einrichtungen, die es unseren Kunden erleichtern, ihre Arbeit zu verbessern“, heißt es im Unternehmen weiter. „Geht es um technische Innovation, Design, Ergonomie, Nachhaltigkeit und Produktqualität, stehen wir für herausragende Leistungen. Die Kompetenz der Mitarbeiter sowie die Kosteneffizienz sind dabei ebenso verpflichtend wie die Weiterentwicklung einer umfassenden Servicekultur.“ Nach dieser Philosophie hat Anthon aus Flensburg die Produktion von Kinnarps komplett umgestellt.

Kinnarps ist ein Unternehmen für Innenausstattung, das innovative, inspirierende Gesamtlösungen für Arbeitsumgebungen anbietet. Der Hauptsitz befindet sich in Kinnarp, im Westen Schwedens, wo das Unternehmen 1942 von Jarl und Evy Andersson gegründet wurde. Bis heute ist Kinnarps ein Familienunternehmen, das als europäischer Marktführer seiner Branche aktuell in mehr als 40 Ländern vertreten ist. Ausgangspunkt der Unternehmenstätigkeit sind Nachhaltigkeit, Wohlbefinden und Rentabilität für Menschen, die die entworfenen Ausstattungen verwenden. Angeboten werden Lösungen für verschiedene Arbeitsbereiche, Büros, Schulen, und Krankenhäuser. In seinem mehr als 70-jährigen Bestehen hat das Unternehmen fundiertes Know-how gesammelt. Kontinuierlich wird analysiert, welche Trends sich auf die Arbeitsumgebungen von morgen auswirken werden. Mit den Produktmarken Kinnarps, Drabert, Martinstoll, Materia, Skandiform und NC Nordic Care bietet der Innenausstatter langlebige Lösungen in unterschiedlichen Ausprägungen an. Kinnarps beschäftigt rund 2 400 Mitarbeiter und erzielte 2014/2015 einen Umsatz von 3,8 Milliarden SEK. Die Gruppe führt eingehende Arbeiten zugunsten der Umwelt aus und erfüllt die Anforderungen an die Umweltkennzeichnung FSC. Kinnarps ist zudem nach ISO 9001 und ISO 14001 zertifiziert.

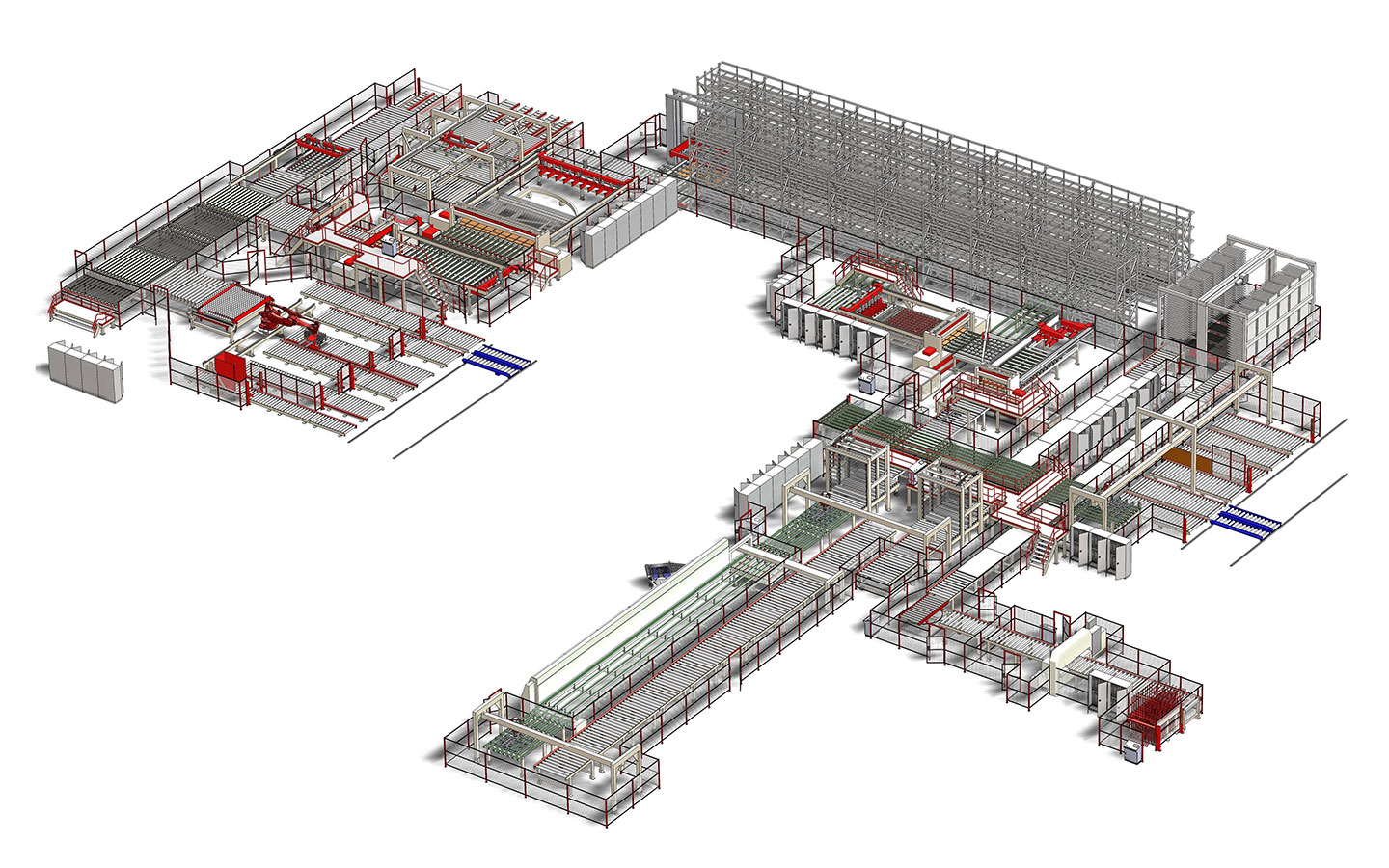

Massiver Maschinenbau und moderne Software

Die Produktion am Hauptsitz Kinnarp wurde jetzt komplett neu aufgestellt. Als Generallieferant wurde die Firma Anthon ausgewählt. „Der massive Maschinenbau und die Verwendung moderner Software war ausschlaggebend für die Auftragsvergabe“, so Anders Hermansson, Production Director. „Von Anfang an fühlten wir uns wohl mit dieser Entscheidung, zumal stets versucht wurde, unsere Ideen konstruktiv umzusetzen. Mit Anthon haben wir einen Lieferanten gefunden, der uns eine Aufteillösung für die benötigte High-Volume- Linie und die flexible Losgröße-1-Anlage anbieten konnte“, berichtet Hermansson weiter. „Als Generallieferant hat Anthon die Verantwortung für die Komplettlösung und war daher auch unser erster Ansprechpartner in Sachen Plattenlager, Kantenmaschine sowie Bohr- und Dübelmaschine. Gemeinsam besichtigte Referenzanlagen haben gezeigt, dass das Unternehmen für uns der ideale Anlagenlieferant für Projekte dieser Größenordnung ist.“ Anthon ist ein Hightech-Unternehmen, das den steigenden Leistungsanforderungen seiner Kunden mit starken Software- Lösungen Rechnung trägt und seine Entwicklungskompetenz stetig ausbaut. Der Kompetenzmix aus schwerem Maschinenbau und moderner Software eröffnet dem Unternehmen immer wieder neue Märkte und Entwicklungsmöglichkeiten. Kompetenzen, die Anthon in die Lage versetzen, die Wünsche der Kunden individuell und auf hohem technologischen Niveau zu erfüllen.

Modernisierung im Maschinen- und IT-Bereich

Gleich zu Beginn der Überlegungen bei Kinnarps, die auf eine Modernisierung der Vorfertigung zu einer Losgröße-1- oder auch einer Kundenauftragsfertigung (MTO) abzielten, war den Beteiligten klar, dass eine Modernisierung des Maschinenparks allein nicht ausreicht. Parallel dazu mussten auch die durchgängige Datenerzeugung, der gesamte Datenfluss und die organisatorischen Prozesse der Vorfertigung konzeptionell überarbeitet werden. Dabei wurde für die Vorfertigung – für die Losgröße-1- und Bestandsanlagen – ein einheitliches, integriertes Fertigungsplanungs- und Steuerungskonzept entwickelt. Insbesondere wurde eine durchgängige Lösung zur Datenaufbereitung für alle Anlagen der Vorfertigung erstellt. Startpunkt sind hierbei Solidworks-Zeichnungen, die nach NCAD überführt werden, um dann über Postprozessoren die Bearbeitungsdaten für die Losgröße-1-Anlage und alle stationären Maschinen zu erzeugen und an das 3Tec-MES-System zu überführen. ERP-Auftragsdaten werden dann an das MES-System übergeben. Schließlich werden die Fertigungsfeinplanung und Fertigungssteuerung der Losgröße-1-Anlage vom MES umgesetzt. Konsequenterweise wurde dieses Projekt zum Startpunkt mehrerer Modernisierungsschritte im Maschinen- und IT-Bereich. Basierend auf einem homogenen Daten- und Maschinenkonzept ist die kombinierte High-/Low-Volume-Fertigung der erste Schritt einer ganzen Reihe von Zukunftsinvestitionen.

High-Volume-Plattenaufteilanlage LNB-D/LNB 58.5/25,5

Bei der Sägeanlage handelt es sich um eine Winkelanlage, bestehend aus Längs- und Quersäge. Beide Sägen haben eine maximale Schnitthöhe von 180 mm. Neben Spanplatten werden MDF, HDF, Sperrholz und Wabenplatten aufgeteilt. Das Material kann roh oder laminiert zugeführt werden. Die Plattendicke variiert von 3 bis 50 mm, da geplant ist, sämtliche Teile für Möbel auf dieser Anlage aufzuteilen. Dafür ist die Anlage mit einer Vakuumbeschickung ausgerüstet, die Dünn- und Dickplatten einwandfrei zuführen kann. Die maximale Taktzahl ist mit zwölf Takten pro Minute angegeben. Nach der Beschickung erfolgt die Paketbildung für die Sägeanlage, die auf dem neuesten Stand der Technik ist. Abgeworfene Säumlinge werden direkt an der Längs- beziehungsweise Querseite zerkleinert. Hierfür ist jeweils eine Zerspanermühle vorgesehen, die die Säumlinge auf absaugfähige Größe bringt. Eine Besonderheit der Anlage ist die Abstapelung, für die drei Möglichkeiten zur Verfügung stehen: Neben einer Rechenabstapelung für Halbformate gibt es eine vollautomatische Roboterabstapelung und eine Großplattenabnahmestation. So wird gewährleistet, dass Großplatten für spezielle Aufträge bearbeitet sowie Halbformate automatisch abgestapelt und der Losgröße-1-Anlage zugeführt werden können. Darüber hinaus bildet die vollautomatische Roboterabstapelung Stapel für alle nachfolgenden Anlagen. Der vorhandene Platz für die Anlage wurde optimal genutzt, der zu Verfügung stehende Raum ist zu fast hundert Prozent belegt. Die Steuerung der Anlage wird durch eine Simatic S7- 1500 gewährleistet. Das Master-Computer- System basiert in diesem Fall auf Windows 7. Eine weitere Besonderheit der Anlage ist der Säge-Kontroll-PC, der als virtuelle Anlage auf einem von Kinnarps bereitgestellten Server läuft. Die Anlage ist an das Netzwerk des Innenausstatters angeschlossen – der Datenaustausch erfolgt vollautomatisch. Jeder Fertigteilstapel wird selbsttätig mit einem Label versehen, nachfolgende Maschinen werden dadurch automatisch über weitere Bearbeitungsschritte informiert.

Losgröße-1-Anlage LN-D/LN 28.5/18

An die neue Losgröße-1-Anlage wurden von Anbeginn der Konzeptionsphase hohe Ansprüche gestellt. Neben einer breiten Varianz der Fertigteilabmessungen sollten alle Arten von Oberflächen zu verarbeiten sein – von rohen MDF-, Span- und Sperrholzplatten über furnierte Oberflächen bis hin zu melaminbeschichteten und hochglanzlackierten Möbelteilen. Das Rohmaterial wird der Anlage aus einem vollautomatischen Hochregallager der Firma Systraplan zugeführt. Nach der Einzelplatten-Druckbalkensäge von Anthon können die Teile auf einer 1-Seiten-Kantenmaschine aus dem Hause IMA bearbeitet werden. Vakuumumsetzer führen die Teile bei Bedarf erneut dem Kantenumlauf zu. Zwischenpufferstationen in Etagenbauweise helfen bei der optimalen Teilesteuerung. Des Weiteren ist in der Anlage ein BAT-Bohrzentrum der Firma Priess & Horstmann im Einsatz. An der zentralen Verteilerstrecke, von der alle der Säge folgenden Bearbeitungsprozesse bedient werden können, ist ein Pufferspeicher angeschlossen. Er erlaubt die nachträgliche Kommissionierung der bearbeiteten Teile, die je nach aktuellem Produktionsprinzip für die Prozesse optimiert eingesteuert werden. Ein automatisches Vakuumabstapelportal mit sechs Plätzen sorgt für die Zusammenstellung der produzierten Teile für die folgenden Produktionsschritte wie auch den direkten Lagerzugang. „Mit der neuen Losgröße-1-Anlage können wir unseren Kunden eine deutlich erhöhte Teilevielfalt anbieten. Und das mit extrem verkürzten Lieferzeiten, da wir ohne Zeitverlust jederzeit verschiedene Produkte herstellen können. Hinzu kommt, dass wir durch die Verwendung der Lasertechnologie die Qualität unserer Produkte deutlich erhöhen konnten“, so Krister R. Johansson, Production Engineer bei Kinnarps. Der Qualitätssprung ist auch für Ungeübte mit bloßem Auge sichtbar – besser unsichtbar –, denn eine Fuge zwischen Plattendeckschicht und Kante ist beim Laser-Edging-Verfahren nicht mehr auszumachen. Das Laser Edging soll aber nicht nur durch die Verbesserung der Fertigungsqualität überzeugen, auch die Erhöhung der Prozesssicherheit ist ein starkes Argument für Kinnarps. So steigen mit der Lasertechnologie die Widerstandsfähigkeit und Gebrauchstüchtigkeit des Möbelteils signifikant, da über die Fuge kein Schmutz zum Plattenmaterial eindringen kann. Alterungs- und Abnutzungserscheinungen des Möbelteils gehören damit der Vergangenheit an. Außerdem entsteht durch die fugenlose Verbindung von Plattenmaterial und Kante eine homogene, hochwertige Optik des Möbelteils. Zugleich steigert die neue Haptik die Wertigkeit des produzierten Möbelteils deutlich. Das Laser-Edging-Verfahren benötigt darüber hinaus keinen Kleber und keine Trenn- und Reinigungsmittel. Somit wird die Maschine auch nicht mehr durch diese Stoffe verschmutzt, und es fallen nur noch sortenreine Reste zur umweltfreundlichen Entsorgung an.

Mehrstufiges Leit- und Steuerungssystem

Das komplexe Anlagenkonzept zur variablen Produktion von Büromöbelteilen in großen und kleinen Losen braucht aber nicht nur einen ausgefeilten Maschinenbau, sondern auch eine spezifische Logistik sowie ein mehrstufiges Leit- und Steuerungssystem. Die Produktionslogistik und Datenarchitektur wurde von der Firma Ite-Consulting aus Grünwald entwickelt. 3Tec übernimmt die Aufträge aus der Kinnarps-Produktionssteuerung in das Leitsystem der Anlage, steuert den Datenfluss und dirigiert die Materialflusssteuerung der Anthon-Anlagen-SPS. Die SPS setzt die Leitsystem-Steuerungskommandos in Materialbewegungen um und komplettiert so das Steuerungskonzept durch eine moderne, modulare SPS für die Gesamtanlage auf Basis von Siemens-S7- Technologie. „Durch die konstruktive Zusammenarbeit der Firmen Kinnarps, Anthon, 3Tec und Ite-Consulting in der Konzeptionsund Umsetzungsphase ist ein zukunftsweisendes, flexibles Fertigungssystem entstanden, mit dem Kinnarps Maßstäbe für die Zukunft setzt“, so Anthon-Vertriebsleiter Bernd Jochims. „Mit den beiden gelieferten Anlagen hat sich Kinnarps einen Wettbewerbsvorteil geschaffen, der es dem schwedischen Büromöbelhersteller noch über viele Jahre ermöglicht, seinen weltweiten Kunden hochwertige Möbel flexibel und schnell anzubieten. Diesen gemeinsam erzielten Erfolg können wir voller Stolz genießen.“